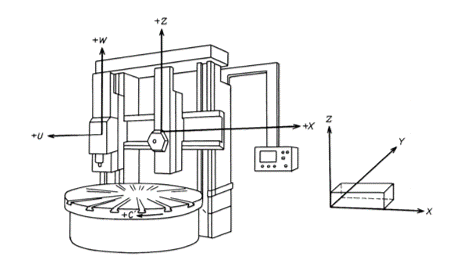

※引用元:"Neoα-16EX", ターニングセンタ(X・Z・C)- 株式会社オーエム製作所様(弊社保有NCターニングセンタ)

大型ターニング加工は、大きなワーク(部材)を高精度に加工するための特殊な旋盤加工方法です。とは言っても、実際の加工物の大きさ、なぜ精度が出せるのか、どのような製品が作られるのかなど、わからないという方も多いと思います。今回の記事では、大物・丸物の金属加工・機械加工を得意とする株式会社関根鉄工所が、立旋盤と横旋盤の違いとメリットや、弊社が保有する立旋盤による実際の製品事例を含め、ターニング加工について詳細に解説いたします。

はじめに:旋盤加工と大型ターニング加工の基本

旋盤加工とは、回転させた加工物に切削工具を押し当てて削る金属切削加工の一種です。タイトルにあるターニングはその名の通り、"turning"(回転・旋回)に由来しており、一般に旋盤加工のことを指すことが多いです。したがって、加工物は主軸(回転軸)に対して直角に切断した場合の面形状は、必ず円形となり、丸物と表現することも多いです。多くの方は”旋盤”と聞くと、上の写真のように主軸が横向きで削る横旋盤をイメージする人が多いのではないでしょうか。一方で、横旋盤の場合、大径品など重量物を加工する場合、重力の影響を大きく受け、ワーク(加工物)が振れる等、加工の精度が下がってしまうという課題があります。そこで、一般にΦ400を超えるような大きなワークの加工にて、出番がくるのが”ターニングセンタ(立旋盤)”なのです。立旋盤は主軸が縦向き(地面に対して垂直)であるため、大物品の高精度な加工が可能となります。

立旋盤(ターニングセンタ)の基本的な仕組み

※引用元:"図1 座標軸の名称", JISB6223:1998 立て旋盤-精度検査 - 日本産業規格の簡易閲覧様

立旋盤(ターニングセンタ)は、加工テーブル(上図内ミゾありの台)の中心に地面に対して垂直な縦方向の主軸があり、ワークを加工テーブルに水平にチャック(固定)して加工テーブルの回転によりワークが回転、ワークに上方から工具を適切に当てることで加工を行います。これにより、大きなワークであっても、重力および遠心力による振動・歪みの影響を抑えられるため、横旋盤と比較して高精度な加工を実現できます。また、一般に大物品を扱うことが多いため、立旋盤の方がワークをチャックするなど段取工程の工数は大きくなるイメージを持たれる方が多いですが、横旋盤と比較するなら、加工テーブルに置いて安定した状態で段取りを進めるため、大きなワークにおいて、段取り工数の削減が見込めるとともに、段取り時のヒューマンエラーによる加工精度の低下も抑えることが可能です。

大型ターニング加工の特徴やメリット

立旋盤(ターニングセンタ)が最も活躍する場面は先述の通り、”大型ワークへの対応”になりますが、ほかにもメリットがあります。以下に3点ご紹介いたします。

- ワークの視認性の良さ

立旋盤の構造上、ワークの全体を上部から俯瞰して見られるため、加工者によっては加工中のワークの状態や工具の動きをより直感的に把握できる場合があります。横旋盤とは異なったノウハウが必要となることは課題の一つでもありますが、高精度な加工に対してこのメリットが寄与することも多いです。 - 上下異形状への対応

立旋盤における主軸方向を上下として、異形状を持つ製品の加工時にも有利になります。重力を利用して、シムやスペーサーを利用し、安定して加工テーブルにチャックすることができます。また、加工テーブルは面盤となっており、複雑形状の固定が可能です。 - ミーリング機能等による工程圧縮によるリードタイムの短縮

近年、ターニングセンタにおいても、加工物を回転させて工具を当てて切削する旋削加工に加え、工具を回転させながら切削を行うミーリング(ミリング)加工も行える設備の普及も進んでおり、一度のワークの固定(段取り)で、複数工程を同時に行え、リードタイムの短縮を狙うことができます。弊社が導入している(株)オーエム製作所のCNCターニングセンタNeOα-16EX、NeO-28EXも同様にミリング機能を有しており、工程圧縮によるコスト低減した提案が可能です。

大型ターニング加工のデメリット

ターニングセンタの特徴とメリットをご紹介しましたが、一方でデメリットも存在します。

- 長尺・小径物の加工には不向き

立旋盤は構造上の問題により、長尺・小径物の安定した固定が難しく、加工は困難です。まず、芯押し(心押し)台を持っていないため、長尺ワークのたわみやびびりの抑制が行えません。また、加工テーブルの面盤、スピンドルは中心部に筒穴は空いておらず、チャックを利用してもチャックのサイズでしか深さを取れないため、長尺物の安定した固定は困難です。 - 切粉の蓄積に注意する必要がある

立旋盤では、特に止まり穴を加工する場合、切粉が穴の奥に溜まっていってしまいます。穴奥に切粉を残したまま加工を続けてしまうと、ワークに予想していない傷・変形をきたすことや、工具の破損等トラブルが発生する恐れがあるため、切粉の排出処理を考慮して加工を行う必要があります。 - ターニングセンタ専用のプログラミングスキル・ノウハウを要する

メリットにて、ミーリング加工まで加工可能な設備も販売されていると記載しましたが、一方で加工に要するプログラム作成スキルや加工ノウハウが求められ、範囲も広いと言えます。CNC(コンピュータ数値制御)加工により、高精度かつ複雑形状への対応が可能でありますが、専門知識を要するため習得・育成にコストを要します。

当社所有のターニングセンタ(立旋盤)のご紹介

※引用元:"Neoα-16EX", ターニングセンタ(X・Z・C)- 株式会社オーエム製作所様(弊社保有NCターニングセンタ)

当社では計5台の立旋盤(ターニングセンタ)を保有しており、テーブル径Φ(最大旋削外径)は、800[mm](Φ1000[mm])~Φ2800[mm](Φ3000[mm])、最大旋削高はH630[mm]~H2000[mm]の大物丸物加工に対応可能です。また、ミリング機能も有している旋盤がほとんどであり、加工工程の合理化による納期・コストダウンの提案も可能です。下記が当社保有の立旋盤(ターニングセンタ)のリストになります。

| 型式 | 能力(単位:mm) | メーカー | 台数 |

|---|---|---|---|

| NeO-28EX | Φ2800(Φ3000)× 2000H | (株)オーエム製作所 | 1 |

| NeOα-16EX | Φ1600(Φ2000)× 1500H | (株)オーエム製作所 | 1 |

| TSS-15S | Φ1500(Φ1600)× 630H | 東芝機械(株)(現:芝浦機械(株)) | 1 |

| FVT-1000MC | Φ800(Φ1100)× 850H | 高松機械工業(株)(FEELER社製) | 1 |

| TB-14 | Φ1400(Φ1520)× 1170H | 東芝機械(株)(現:芝浦機械(株)) | 1 |

大型ターニング(立旋盤)加工とは? まとめ

本記事では、大型ターニング加工(立旋盤加工)について、メリットや当社の設備・事例について紹介しました。

ターニングセンタは高機能化が現在進行形で進められており、オートパレットチェンジャー(APC)等による運転の自動化や航空宇宙産業などで活用される高強度・軽量材料に向けた工具開発や加工技術の検討が進められております。

当社(株式会社関根鉄工所)は、ターニングセンタによる大型の丸物加工を得意としており、日々ノウハウの熟練と蓄積に励んでおります。お困りごとがございましたら、お気軽にご相談ください。

お問い合わせ

加工に関するご相談・お見積り依頼などお気軽にお問い合わせください