引用:株式会社岡田製作所様

製缶品とは、鉄やステンレスなどの金属を曲げたり、溶接を行う「製缶加工」によって製造された架台や手すり、フレーム、タンクなど立体的な構造を有する製品のことを指します。しかし、製缶品という用語は定義が曖昧であり、板金部品との違いが分かりずらく、メーカーや技術者によって認識が異なることがあります。今回の記事では、機械加工や製缶加工を得意とする株式会社関根鉄工所が、製缶品の用途や板金部品との違いや、実際の製品事例など「製缶品」に関する基礎的な知識について分かりやすく紹介いたします。

製缶・製缶品とは?

引用:株式会社高橋製作所様

製缶品とは、金属板や金属管などを切断、曲げ、溶接などの加工を施して作られる容器や構造物のことを指します。製缶という言葉自体は、元々金属を使って缶や容器を作る工程を意味していましたが、現在では様々な種類の金属加工品を含む広い範囲を指しています。主に鉄、ステンレス、アルミニウム、銅などの金属が使用され、切断加工や曲げ加工、溶接などの工程を経て立体的な形状を有する製品を指すことが一般的です。製缶品は用途に応じて多種多様な製品があります。代表的な例として、工業用タンクや配管、熱交換器、圧力容器などがあり、化学工業や食品工業、建設業、自動車産業など幅広い産業分野にて利用されています。製缶品の製造には使用環境や用途に応じて要求された寸法公差内での精度を担保するとともに高い強度が求められるため、高度な加工技術と、製品の用途を含む専門的な知識が不可欠です。

製缶品の製造工程

製缶品は、金属板や金属管を加工した容器や構造物を指します。製缶品の製造工程は製品によって異なることがございますが、一般的には切断工程、穴あけ・曲げ工程、溶接工程、組立工程、検査の流れで加工を行います。今回は、その中でも①切断工程、②穴あけ・曲げ工程、③溶接工程の概要について紹介していきます。

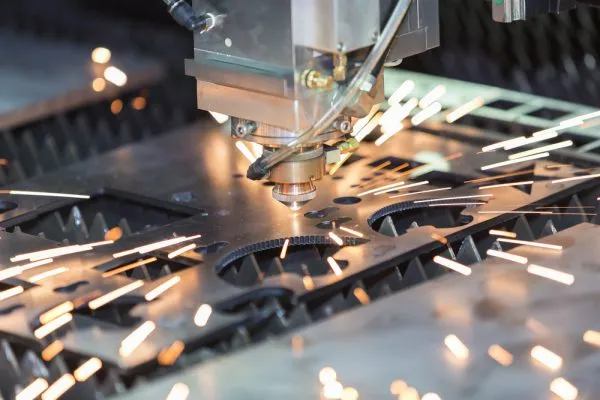

①切断工程

作りたい製品の設計図(図面)を基に、指示されたサイズや配置で金属板・金属管の材料の切断を行います。切断時のサイズが後工程での成形や、組み立てを行う基礎となるため、その後の工程の特性を踏まえた加工を行う必要があります。加工には、高出力のレーザーを用いて金属を溶断するレーザー加工や、プレスによって板材の型抜きを行う「抜き加工」を用いられることが一般的です。しかし、レーザー加工や抜き加工では切断ができない厚い金属板を加工する場合には、酸素と燃料ガスを使用することで金属を溶解するガス切断が用いられています。

ご紹介した3つの切断方法の中でも、レーザー加工は加工時間が短く、切断面が滑らかであり熱影響による歪みが少ないなど高品質な加工が可能です。しかし、その反面設備が高額であるため、初期投資が大きくなってしまうデメリットがあります。

切断方法は、製缶品の用途や材質、厚さによって選択され、切断工程の材料の状況が、その後の製造工程の効率や製品の品質に大きく影響します。そのため、それぞれの加工技術を組み合わせることによって最適な製品製造を行っています。

②穴あけ・曲げ工程

材料を切断した後は、穴あけ・曲げ加工を行います。穴あけ工程ではボール盤やマシニングセンタ、パンチングマシン・レーザー加工機を使用して必要な箇所に穴やねじ穴(タップ)を開けます。この穴は、部品を組み立てる際にボルトやリベット、ネジなどを通す穴となるため、穴位置、サイズ、形状が組み合わせる他部品とズレがあった際には、製品の性能の低下につながる恐れがあるため、正確な測定と加工時の設定が必要となります。デジタル技術が普及する前は、汎用機械を用いて加工されていたため、品質のズレが生じていました。しかし、現在はマシニングセンタはじめコンピューター数値制御(CNC)が可能となったことで、高精度な穴加工が可能となりました。

曲げ工程では、プレスブレーキやロール成形機などの機械を使用して特定の角度や円形、曲線など求めている形状に高精度で均一な曲げ加工を行います。最終的な形状に大きく寄与するため、製品の品質に大きく関わる工程です。

③溶接工程

製缶品の製造において最も重要な工程が溶接工程です。

切断、穴あけ・曲げ工程を経た金属部品を、結合させることで製品の立体的な形状を形成します。溶接工程は、製缶品の強度と、耐久性に直接影響を与えるため、特に高度な技術と精密な作業が求められる工程となります。

溶接工程では、アーク溶接が一般的に用いられておりガスメタルアーク溶接(MIG溶接)や、ガスタングステンアーク溶接(TIG溶接)など、製品の形状や溶接する金属の特性などに応じて、使い分けることで最適な溶接加工を行います。

製缶品の信頼性に直結するため大変重要な工程であり、作業者の技術力や知識によって品質が左右されるため、加工メーカーによって品質が大きく異なる可能性があるため、十分な注意が必要です。また、外部から目視では確認できない溶接不良が生じている可能性があるため、溶接後にはX線検査や超音波検査など溶接部の状態を検査することで溶接部の欠陥や不良の検出を行います。

溶接工程は、製品の安全性や機能性を保証するために不可欠な工程であり、高度な技術力と厳しい品質管理が求められます。この工程によって耐久性と信頼性の高い製缶品が作られます。

製缶加工と板金加工との違い

ここまで製缶品を製造するための製缶加工のプロセスについて説明してきました。続いて、製缶加工と板金加工の違いについて説明していきたいと思います。

製缶加工と板金加工は明確な定義はなく、メーカーや技術者によって使い分けが異なりますが、一般的に用いられているそれぞれの加工方法の特徴について表にまとめました。

| 製缶加工 | 板金加工 | |

| 大型の構造物、容器、タンク、圧力容器など 重工業の産業分野が中心 | 用途 | 薄い金属板が使用される自動車部品、家電製品、建築材料など幅広い分野 |

| 厚めの金属板(板厚7mm以上)・管等 | 材料 | 薄い金属板(7mm以下)等 |

| 切断、穴あけ・曲げ、溶接、組み立て等 | 工程 | 切断、曲げ、パンチング、組み立て等 |

| 蒸気ボイラー、石油精製装置、大型構造物等 特定の産業向けの製品 | 製品 | 自動車ボディ部品、家電外装、建築材料など 日常的に関わる幅広い製品 |

製缶加工は、耐久性や強度を有する大型の構造物に使用される厚い金属が使用され、溶接加工が重要な工程として位置付けられています。一方板金加工は、薄い金属を使用して精密な切断や曲げによって、家電や自動車を始め普段の生活に関わりの深い製品など様々な製品が作られます。

製缶加工と板金加工はどちらも様々な加工技術を組み合わせることによって製品を製造する加工になりますが、一般的に様々な製品に使用される板金加工に対して、製缶加工はより大型の製品や、特注など生産数が少ない製品に用いられています。

製缶品に関わる最新の技術動向

製缶品の製造の現場でも近年の技術革新が著しく、多くの進歩を遂げています。

以下特に注目されている技術動向をいくつかご紹介します。

- 自動化とロボット工学の進展

生産用ロボットやAIなどの技術革新により、近年生産性が大幅に高まっています。これまでは熟練の加工者が長時間かけて加工していた製品が、CNC(コンピューター制御)機械により高精度で高効率な部品加工が可能となりました。また、ロボットを用いた自動溶接は、品質の安定性と溶接スピードの向上のみならず加工者の安全性の向上に寄与しています。 - レーザー技術の進化

高出力レーザーの開発に加えてビーム軌道を制御することによって、メーカーによって異なっていた材料の品質に問わず高品質な切断加工が可能とする技術が注目されています。また、近年高騰する電気料金への注目が集まる中、省エネルギー化のための技術の進歩が著しく、既存の加工機と比較して大きく消費電力を抑えることで製造原価を抑えることが可能となっています。 - デジタル技術との統合

IoT技術の導入により、製造プロセスのモニタリングと最適化が進められています。

データ収集と分析によって、製造プロセスの効率化、品質向上に向けた課題の抽出が可能となります。「見える化」によって明らかになった工場内の課題について、見直しを図ることによって最適なリソースの配置、プロセス改善により、無駄のない生産活動が可能となり大企業をはじめ中小企業でもデジタル技術の活用が今後の市場競争を生き残るカギとなっています。

製缶加工と機械加工

「製缶品の製造工程」にて、代表的な①切断工程、②穴あけ、曲げ工程、③溶接工程について、製缶加工と板金加工の違いについても解説してきました。

その他にも関連性のある加工として「機械加工」があります。

機械加工は、様々な機能を有する工作機械を用いて、金属板を研削や切削して求められた形状にする加工を指します。

機械加工は、他の加工方法と比較して、高い精度での加工を得意としていることから、製品加工において仕上げ加工に用いられることが多く、製缶加工においても各工程の仕上げ加工として使用されることがあります。

それにより、切断工程によって生じたエッジの除去や、溶接によって盛り上がってしまった接合部を除去することで形状を整えるなど、様々な用途で活用されています。

しかし、他工程と比較してコストが大きくなる恐れがあることから、製缶品の中で特別に精度が求められる箇所等の仕上げに用いられることが一般的です。機械加工箇所の仕上がりが製缶品の中でも特に重要な箇所であることから、製品に合わせた高精度な加工が求められます。

株式会社関根鉄工所では、製缶品をはじめとする大型部品の加工を得意としております。材料調達から、各種表面処理まで製缶品の全ての工程を当社にて受注することができる一貫生産体制を構築しており、発電プラント分野や建設機械分野を始め、様々な業界における大型部品加工の実績を多数保有しております。また、大型部品に関する長年の経験とノウハウを基に設計段階からVA/VE提案の対応が可能です。先ずはお気軽にお問合せください。

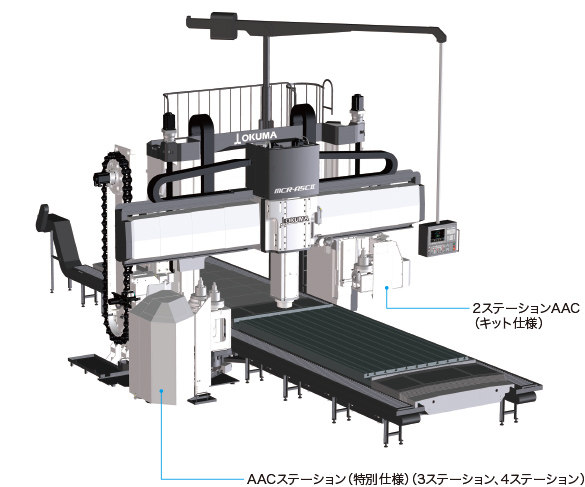

※引用元: 5面加工門形マシニングセンタ- オークマ株式会社様(当社保有5面加工門形マシニングセンタ)

当社では大型の製缶品部品の機械加工が可能な、計3台の五面加工機(五面門型マシニングセンタ)を保有しております。特にオークマ製MCR-A5CⅡでは加工範囲が3,000W[mm]×5,000L[mm]×2,000H[mm]であり、大型加工かつ高精度な製品の提供が可能です。また、五面加工機の最大の特長である、段取り数の大幅な削減により工程の簡略化や人件費を抑えることに成功しており、加工工程の合理化による納期・コストダウンの提案も可能です。下記が当社保有の五面加工機(五面門型マシニングセンタ)のリストです。お気軽にお問合わせください。

| 型式 | 能力(単位:mm) | メーカー | 台数 |

|---|---|---|---|

| MCR-A5CⅡ | 3000W×5000L×2000H | オークマ株式会社 | 1 |

| M-VS25/20 | 2500W×5000L×2000H | 三菱重工業株式会社 | 1 |

| MPE-2140 | 2100W×4500L×1050H | 東芝機械株式会社(現:芝浦機械株式会社) | 1 |

製缶品の加工事例

当社では高精度な技術が求められるようなエネルギー産業分野や建設機械分野で使用される、大型加工、多品種少量の部品製作、単品加工、試作品加工を行っており、得意としております。お気軽にご相談ください。

以下、当社にて実際に加工した製缶品の製品加工事例をご紹介します。

1. 製缶品の加工事例

製缶品とは? まとめ

本記事では、製缶品について用途や製造工程、板金部品との違い、最新の技術動向について当社の設備・事例を交えて基礎知識をご紹介しました。

製缶品は、普段の生活ではあまり馴染みのない製品が多くありますが、様々な専門的な分野において重要な役割をもっており、製造に関わるメーカーは、より高度な品質と安全性を担保するべく日々技術向上に努めております。

当社(株式会社関根鉄工所)では、製缶品をはじめ大型の製品加工を得意としており、高いコストパフォーマンスの実現に励んでおります。大型精密部品加工やエネルギー産業部品などは、是非当社にお任せください。まずは、お気軽にご相談ください。

お問い合わせ

加工に関するご相談・お見積り依頼などお気軽にお問い合わせください