オークマ 5面加工門形マシニングセンタ MCR-A5CⅡ(弊社保有)

五面加工機とは、工作物の5つの面を一度に加工することができる工作機械です。ですが、五面加工機の仕組みや搭載されている技術、他のマシニングセンタとの違い、どのような製品が加工できるのかなど、わからないという方も多いと思います。今回の記事では、大物金属加工・機械加工を得意とする株式会社関根鉄工所が、五面加工機の特徴やポイント、弊社が保有する五面加工門形マシニングセンタを用いた実際の製品事例を含め、五面加工機についての情報をわかりやすく紹介いたします。

はじめに:五面加工機とは?

東芝機械(現:芝浦機械) 五面加工機 MPE-2140(弊社保有)

五面加工機とは、高度な技術と幅広い適用範囲を持つ工作機械の一つで、名前の通り工作物の五つの面を一度に加工することができるマシニングセンタ(工作機械)です。具体的には、門形の工具軸が可動であることにより、一度工作物を固定すればそのままの状態で、下面を除く上面・左側面・右側面、さらに前後面の五面を再度取り付け直さずに加工することが可能です。これにより、加工時間の短縮や段取り工数を抑えられることに加え、加工位置精度の向上まで期待でき、効率の良い生産が行えるのが最大の特長です。特に、複雑な形状の部品や大型の部品の加工に適しており、エネルギー産業部品や航空機部品などの高精度な加工技術が要求される分野での利用が増えています。また五面加工機は、その構造から門型加工機や門型マシニングセンタと呼ばれることもあります。門形の2つのコラム(マシンのフレームに取り付けられる垂直の構造体)が主軸を支える形になっているため、主軸の剛性が高く、大物の重切削も高精度で加工することができます。

五面加工機は、従来の大型加工物で必要だった複数の機械を用いる工程や、より精密な加工を五面加工機一台で一貫して行うことができるため、生産効率の大幅な向上と、さらに精密な製品加工が可能となります。このような利点を持つ五面加工機は、現代の製造業において欠かせない存在となっています。

五面加工機の仕組みとその機能

五面加工機は、従来の3軸加工機に比べて多くの軸を持つことで、一度の取り付けで複雑な形状や傾斜を持つ部品を効率よく加工することができる高度な機能を持つ工作機械です。また、五面加工機は2つのコラムが、主軸を支える「門」のようなフレーム構造を持つ門形になっているため、加工物を固定したままで加工物を大きく移動させることや高精度な加工が可能になります。門形構造は主軸の剛性が高く、大型の重切削が実現できます。

ではまず、五面加工機の基本的な構造である、「門形構造」についてご紹介いたします。

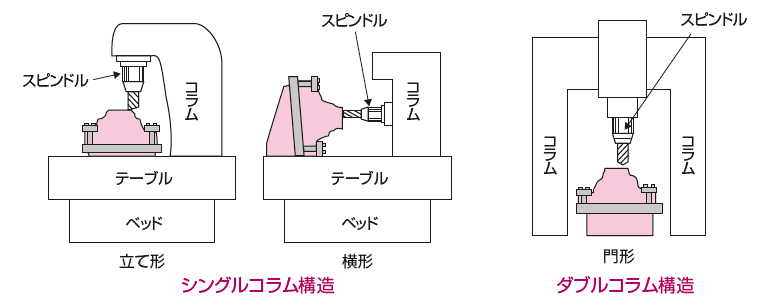

図1 マシニングセンタの構造の種類 ※引用元: 「立て、横、門」マシニングセンタの形と力の関係 - ニュースイッチ様

マシニングセンタには、大別して「立型構造」「横型構造」「門形構造」の3つの種類があります。「立型構造」「横型構造」は主軸を支えるコラムが1本のシングルコラム構造(オープン形)です。一方、「門形構造」は枠部分がコラムになっており、2本のコラムが主軸を支えるダブルコラム構造となっております。これにより、シングルコラム構造では切削時に発生する切削抵抗の力の向きが、単純に主軸方向(スピンドルの向きと同じ向き)へ流れるのに対し、ダブルコラム構造では力の方向が分散され、切削抵抗による力が流れる距離が短くなります。設備への切削抵抗の力が流れる距離(応力経路)は、長ければ長くなるほど弾性変形を生じさせ、曲げる力が大きくなるため、剛性的に不利になります。そのため、門型構造は応力経路を短く、力が分散されるため高い剛性を持つことができ、大きな切削抵抗が生じる大型の製品加工によく用いられ、高精度な加工を実現できます。

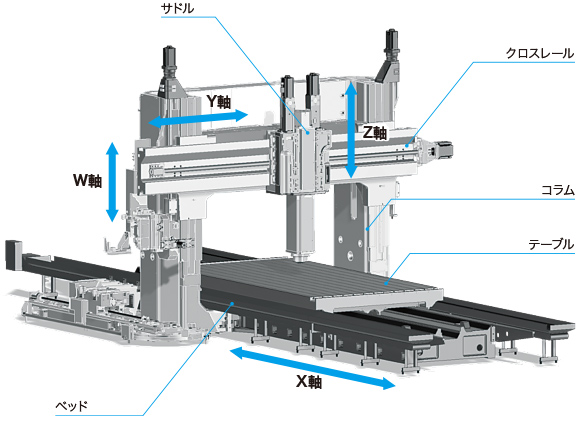

図2 5面加工門形マシニングセンタ ※引用元: 5面加工門形マシニングセンタMCR-BV - オークマ株式会社様

次に、基本となる軸についてご紹介いたします。基本軸はX、Y、Zの3軸です。これらは多くの加工機でも共通しています。

・X軸:図2内テーブルとコラム部分が前後することにより、部品を移動させたり、コラム自体が移動したりすることで大きな範囲での加工が可能になります。

・Y軸:図2内サドル部分が左右に移動することにより、部品の左右からの加工が可能になります。

・Z軸:サドルに取り付けられているラム部分が上下に移動することにより、上面からの加工が可能です。

上記3軸に加え、五面加工機ではさらなる軸、通常W軸と呼ばれるものが追加されます。

・W軸:図2クロスレール部分が上下に移動することにより、さらに大きな部品の加工も可能になります。

これらの軸が組み合わされることで、五面加工機は一つの設置で部品の5つの面を加工や複雑な形状の加工をすることが可能となります。したがって、部品の取り外しや再取り付けなどの段取りの手間が大幅に削減され、生産効率が向上します。また、各軸の動きは高精度のコントローラによって制御されるため、非常に高精度での加工が可能となっています。

また、五面加工機の場合、通常のマシニングセンタのX軸と違い、追加でコラム自体も移動するため加工テーブルの移動距離が稼げます。したがって、五面加工機のサイズのスペースが必要になることには注意が必要ですが、他の構造と比較すると、スペースを大きく取らずに大物の加工が可能になる特長がございます。

五面加工機と五軸加工機の違い

三菱重工 5面加工機 M-VS25/20(弊社保有)

五面加工機と似た性能の加工機に「五軸加工機・五軸マシニングセンタ」という工作機械があります。五面加工機とはどういった点が違うのでしょうか。

まずは五軸加工機がどのような仕組みと機能なのかご紹介しつつ、五面加工機と五軸加工機についてそれぞれの違いを説明します。

・五軸加工機・五軸マシニングセンタとは

五軸加工機とは切削加工機械の一種です。一般的なマシニングセンタの軸はX,Y,Z軸の3つですが、五軸加工機では加工テーブルが動くことによって回転軸と傾斜軸の2軸が追加され、計5軸となります。テーブルを自由自在に動かしながら、あらゆる方向から加工ができるため、複雑形状の加工が可能となります。また、通常のマシニングセンタでは複雑形状部品を加工する場合、加工中に治具から取り付け替える、段取り替えが必要となり、リードタイムの増加やワークの劣化による品質の低下が懸念されます。しかし、五軸加工機では加工テーブル自体が動くことにより、部品を取り付け替えなくても複雑形状の加工が可能であるため、段取り数の抑制によるリードタイムの短縮、かつ高品質な加工が可能となります。

・五面加工機と五軸加工機の違い

五面加工機と五軸加工機の大きな違いは、加工テーブルの駆動方向と加工する部品のサイズ・形状です。

五面加工機は加工テーブルが前後に駆動することによる直線での加工ですが、五軸加工機では加工テーブルを自由自在に動かせ、全方向に動作します。そのため側面や斜め方向の加工が必要な形状では五軸加工機が優位に加工できる場合が多いです。

一方、加工部品のサイズに着目すると、五軸加工機では、加工テーブルサイズが数百ミリメートル~2,000ミリメートル程度が主流であるのに対し、五面加工機では長手方向に数千ミリメートル~数万ミリメートル(メートルオーダー)程度と非常に大きく、前述した通りテーブルの前後移動に加えてコラム自体が移動できるため、大型部品の加工に非常に優れています。

以上のことから、両者ともに段取り数の削減や高精度の加工ができつつも、五面加工機は大物の加工に適し、五軸加工機では複雑形状の細かな加工が適していることが分かります。

大型五面加工機の特長とポイント

弊社工場内観(画像中央右:五面加工機)

五面加工機について仕組みや機能、五軸加工機との違いを解説しましたが、ここで改めて五面加工機の特長と注意すべきポイントについてご紹介します。

まずは、五面加工機の大きな特長・メリットですが「段取り数の少なさ」「加工精度の高さ」「大型製品加工が可能」以上が五面加工機の大きな特長と言えるでしょう。それぞれの特長について改めてご紹介いたします。

- 段取りが格段に少ない

五面加工機では通常のマシニングセンタのX,Y,Z軸に加え、W軸が追加されています。これらの軸が組み合わさることにより、五面加工機では一回の取り付けで5つの面の加工が可能となります。部品を取り付け替える段取りが大幅に削減されることにより、生産効率が格段にアップします。 - 加工精度の高さ

①で前述した通り、五面加工機では部品を取り付け替える段取り数が大幅に削減されます。そのため、人為的な加工位置精度の低下を防ぎ、最終的な加工位置精度を高く保つことができます。また、五面加工機の基本的な構造は門形になっているため、高い剛性を持っており切削抵抗が大きい部品でも制度の高い加工を行うことができます。さらに、門形の構造により機械の振動が少ないため、安定した精度を保持することができます。そのため、エネルギー産業部品などの高精度な技術を求められる加工が得意です。 - 大型製品加工が可能

五面加工機は加工テーブルの前後移動に加え、コラムを移動することができるので加工テーブルの移動距離を大幅に増やすことができます。また、加工テーブル自体も大きく設計されていることもあり、取り付け替える必要もなく大型製品の加工を行うことができます。さらに、門形マシニングセンタの特長である剛性の高さから、大きな切削抵抗が生じる大型製品の加工を高精度のまま難なく行うことができます。

五面加工機についての特長・メリットについてご紹介しましたが、一方でデメリットも存在します。次は、五面加工機を扱うにあたっての注意すべきポイント、デメリットについてご紹介します。

五面加工機の注意すべきポイント・デメリットとして挙げられるのは、「高コスト」「大きなスペースの確保」でしょう。

五面加工機は段取りを少なく高精度に5つの面を加工することができる工作機械設備です。効率よく製造できる利点がありつつもやはり導入コストは大きなものとなってしまいます。導入により工程の削減や人件費を抑えられるなど、費用での利点もありますが、導入コストとランニングコストの比較が重要になるでしょう。

また、五面加工機は旋盤などの工作機械と比べ大きなスペースを必要とする非常に大型の設備となります。加工テーブルのみでも通常長手方向に数1,000mm~10,000mm程度の大きさとなります。設備を導入するスペースはある程度考慮しておく必要があるでしょう。

当社保有の五面加工機のご紹介

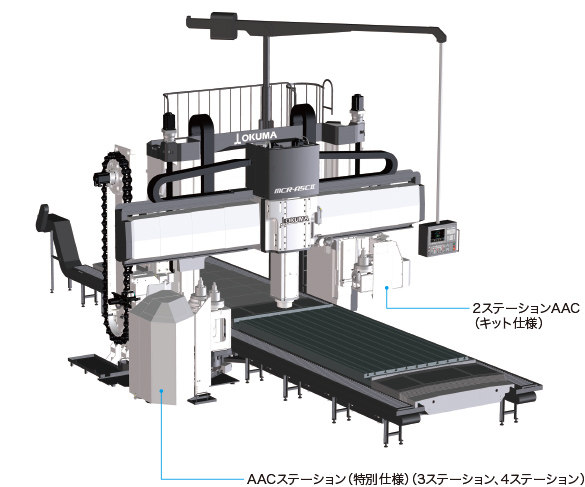

※引用元: 5面加工門形マシニングセンタ- オークマ株式会社様(弊社保有5面加工門形マシニングセンタ)

当社では計3台の五面加工機(五面門型マシニングセンタ)を保有しております。特にオークマ製MCR-A5CⅡでは加工範囲が3,000W[mm]×5,000L[mm]×2,000H[mm]であり、大物加工に対応可能です。当社では主にエネルギー産業分野で使用される部品製作・加工を得意としております。大型加工かつ高精度な製品の提供が可能です。また、五面加工機の最大の特長である、段取り数の大幅な削減により工程の簡略化や人件費を抑えることに成功しており、加工工程の合理化による納期・コストダウンの提案も可能です。下記が当社保有の五面加工機(五面門型マシニングセンタ)のリストです。お気軽にお問い合わせください。

| 型式 | 能力(単位:mm) | メーカー | 台数 |

|---|---|---|---|

| MCR-A5CⅡ | 3000W×5000L×2000H | オークマ株式会社 | 1 |

| M-VS25/20 | 2500W×5000L×2000H | 三菱重工業株式会社 | 1 |

| MPE-2140 | 2100W×4500L×1050H | 東芝機械株式会社(現:芝浦機械株式会社) | 1 |

五面加工機による製品加工事例

五面加工機の得意とする加工分野にエネルギー産業分野で使用される部品加工がございます。当社では高精度な技術が求められるようなエネルギー産業分野や建設機械分野で使用される、大型加工、多品種少量の部品製作、単品加工、試作品加工を行っており、得意としております。お気軽にご相談ください。

では、当社にて実際に加工した五面加工機による製品加工事例をご紹介します。

2. 五面加工機による加工事例

五面加工機とは? まとめ

本記事では、五面加工機(五面門形マシニングセンタ)について、その特長や注意すべきポイント、五軸加工機との違い、当社の設備・事例についてご紹介しました。

五面加工機は、大型加工でも少ない段取り数・工程で高精度な加工ができる工作機械です。エネルギー産業部品や建設機械などの大型部品かつ精密な技術を求められる分野で活躍しています。当社(株式会社関根鉄工所)では、保有している3台の五面加工機による大型の製品加工を得意としており、高いコストパフォーマンスの実現に励んでおります。大型精密部品加工やエネルギー産業部品などは、是非当社にお任せください。まずは、お気軽にご相談ください。

お問い合わせ

加工に関するご相談・お見積り依頼などお気軽にお問い合わせください