高温で溶かした金属を『鋳型』と呼ばれる製品の形状に対応した型に流し込み、型の内部で金属が冷えて固まることで様々な形状の製品を作り出すことを鋳造加工といい、鋳造加工によって作られた製品は『鋳物』と呼ばれています。鋳造で製造される金属製品は様々な工業製品部品に採用されています。一方で、鋳物の機械加工の難しさから鋳物の切削加工を行う企業が減少傾向にあります。

今回の記事では鋳物の特徴・メリット、鋳物の切削加工の難しさ・加工方法について解説していきます。

鋳物とは?鋳造加工との違いや特徴・種類

引用:株式会社フカサワ様

鋳物とは、金属を高温で溶かして液体状にし、『鋳型』と呼ばれる製品に合わせた型に流し込んで冷却・固化させることによって作られる製品のことを指します。

機械部品として使用される鋳物の多くは、二次加工として機械設備での切削加工を行うことを前提に、数mm程度厚みを増した状態で製造されています。その後、マシニングや旋盤等の工作機械で二次加工を行います。こうした鋳物の二次加工を『鋳物加工』と呼びます。

一方、鋳造は金属を溶解し、型に流し込んで固めることによって金属製品を作る工程や技術のことを言います。つまり、鋳物を作るための技術やプロセスを指す言葉です。

鋳造には、砂型鋳造や金型鋳造など、多種多様な鋳造方法があり、それぞれが異なる材料、形状、精度、生産量などのニーズに適しており、複雑な形状のものでも比較的容易に製作することが可能で、少ロットにも大ロットにも対応することが可能です。

では、主な鋳造加工の種類を紹介します。

①砂型鋳造(サンドキャスト)

一般的に最も広く使用される鋳造方法で、砂を主材料とする型に溶かした金属を流し込みます。比較的安価で、小ロットから大ロットまで幅広い生産に対応可能です。

②金型鋳造(ダイキャスト)

金属製の型を使用し、高圧で溶融金属を型に注入する方法です。高い生産性と精度の高い製品を製造することができますが、鋳型の製作コストが高いです。

③精密鋳造(ロストワックス)

ワックスなどでモデルを作り、それを耐火材料で覆って型を作り、溶かしてワックスを取り除いた後に溶かした金属を流し込む方法です。非常に高精度な製品を製造することが可能です。

④連続鋳造

連続的に金属を溶解し、型に流し込んで固化させることで、長い棒状や板状の製品を製造する方法です。生産効率が非常に高いです。

以上が鋳造加工の種類ですが、これらはほんの一部であり、特定の要求に応じて様々な鋳造方法が開発されています。

次に、鋳造加工の特徴としては以下の3つが挙げられます。

- 複雑な形状の製造が可能

- 大量生産に適している

- 幅広い材料に対応可能

鋳造では、加工や組み立てが難しい形状などの複雑な形状や内部空洞を持つ製品も、鋳型を作ることができれば一つの工程で製造することが可能です。何mもある定盤や工作機械用のベースなども鋳造加工で製造されています。また、曲線のある部品や文字、絵が入っているマンホールの蓋や、デザイン性が求められる車のアルミホイールなども、鋳造加工であれば容易に造ることが可能です。

また、一度鋳型を作成すれば、同じ形状の製品を大量に生産することが可能となります。特に金型鋳造(ダイキャスト)のような方法では、数万回と繰り返し利用が可能になり、冷却速度が早いので大量生産に非常に適した方法です。寸法精度も高い水準となり、工業部品に最適です。鋳造加工では高い生産性と一貫した品質の製品を効率良く製造することができます。

さらに、鋳物は、鉄、銅合金、アルミニウム合金、ステンレス合金、マグネシウムなど、様々な金属材料に適用できます。また、合金を作成して特定の性質を持たせることも可能であり、幅広い製品の製作に適しています。

ただし、鋳造にはいくつかデメリットがあり、型の製作費用が高い、表面仕上げが荒くなる、金型の耐久性によっては大量生産に制限があるなどが挙げられます。ですが、その汎用性と経済性から、鋳造は現代の製造業において重要な役割を担っています。

鋳物の特徴とメリット

上記の通り、鋳物は金属を高温で溶かして液体状にし、鋳型に注ぎ込む製造方法で作られた製品のことをいい、鋳物で作られる金属加工品は自動車や航空機などの運送機器部品や、プラントや工作機械などの産業機器部品、医療機器部品など、様々な工業製品に採用されています。

鋳物の最大の特徴は、溶けた金属を流し込む加工方法のため、少ない工数で複雑な形状が一体感のある仕上がりになることです。では、ここで鋳物(+二次加工)のメリットを通常の切削加工と比較してみましょう。

| 鋳物 + 切削加工(二次加工) | 切削加工のみ | |

|---|---|---|

| ロット | 大ロット向き | 小ロット向き |

| イニシャルコスト | 高い(金型・鋳型製作のため) | 不要 |

| 複雑形状 | ◎ + さらに大量生産可能 | ◎(ただし試作・小ロット) |

| 精度 | ◎(精度が必要な部分を二次加工) | ◎ |

| 材料 | ◎(製品の用途に最適な材料) | ○(様々な制約あり) |

鋳物は、非常に複雑な形状や内部空洞を持つ製品も、一つの工程で製造することができます。切削加工では、多数の工程や特殊な工具が必要になるような複雑なデザインも、鋳造では比較的容易に形成できます。また、鋳物は、鋳型を一度製作してしまえば、同じ形状の製品を繰り返し効率良く生産することができます。切削加工に比べて生産効率が高く、大量生産・大ロットに適しています。

ただし、鋳物のみでは精度や表面仕上げの面で限界があるため、最終的に製品に高い精度を要求される場合は、切削加工などの二次加工が必須です。また、鋳型の製作には時間とコストがかかるため、小ロット生産では切削加工の方が経済的である場合もあります。それぞれの製造プロセスのメリットを理解し、製品の要件に最適な方法を選択することが重要です。

鋳物に切削加工が必要な理由とは?

鋳物は大半の場合、金属を溶かして型に流し込む鋳造工程後に、マシニングや旋盤等などの工作機械で二次加工・切削加工を行います。なぜ鋳物には、切削加工が必要なのでしょうか?

鋳物に切削加工が必要な理由として主に以下の理由が挙げられます。

・精度の向上

鋳造加工では、鋳型に流し込んだ金属が冷却・固化する過程で収縮や変形が生じる場合があり、これにより製品の寸法精度が低下することがあります。そのため、精度が求められる機械部品を鋳物で製作する場合、切削加工を行うことで、必要な寸法精度や形状精度を確保し、製品の品質を向上させること必要になります。

・表面仕上げの改善

鋳物製品の表面は、面粗度も低く鋳造加工による金型の表面状態が反映され、粗さが残ることがあります。そのため、鋳造後には面削り加工を行い、これらの表面粗さを除去し、滑らかな表面を作る必要があります。

・追加の機能や特性の付与

鋳造では製作することができない特定の寸法の穴あけや、特殊な形状の溝の加工など、複雑な形状や特定の機能、特性を切削加工によって削り出すことができます。

・組み立てのしやすさ

鋳物製品は、他の部品と組み合わせて使用されることが多いため、組み立て工程での適合性を高めるためにも切削加工が必要です。組み立ての際に必要な精度や形状を確保することで、製造や組み立ての効率を向上させます。

このように、鋳造だけでは難しい鋳物製品の品質、機能、組み立ての容易さを向上させるためには工作機械による二次加工・切削加工は不可欠な工程です。鋳物にとって切削加工は鋳物製品の性能を最大限に引き出すために重要な役割を果たしています。

鋳物特有の不良の種類

引用:深センラピッドダイレクト株式会社様

鋳物製造過程で生じる不良には様々な種類があり、それぞれが製品の品質に大きな影響を与えます。一般的に見られる鋳物の不良の種類をいくつか紹介します。

- ・気泡(ブローホール)

- 鋳造時に金属が固化する過程で、空気やガスが閉じ込められてしまい、内部に空洞ができてしまう不良です。製品の強度の低下を引き起こす可能性があります。

- ・鋳巣

- 鋳物内部にできてしまう大きな空洞の不良です。凝固・収縮した際に金属の体積が減少することによって発生する不良で、上記のブローホールと並んで最も懸念される不良です。

- ・割れ(冷間割れ・高温割れ)

- 凝固完了後の割れ不良としては、鋳物が冷却される際に生じる応力によって発生する亀裂や高温状態で材料が伸縮することで発生する亀裂があります。急激な温度変化などが原因で起こる不良です。割れが生じると、外力に対する耐久力が著しく低下します。

- ・湯回り不良

- 溶融金属が鋳型の全ての部分に適切に流れず、欠けなど形状が不完全になる不良を指します。原因は多くありますが、充填時間や温度、鋳型の設計の不適合などが該当します。

- ・寸法不良

- 鋳物が設計された寸法通りに成形されていないことを指します。金属の収縮率に基づき縮み代の最適化が行われていなかったり、鋳型の型合わせが不正確だった際に発生します。

鋳物の切削加工が難しい理由とは?

上記のような不良が起こりうる鋳物製品には必須といっても良いほど、鋳物製品への切削加工は重要な役割を果たしています。ただ、鋳物への切削加工は高度な技術を要する非常に難しい工程です。

なぜ鋳物の切削加工が難しいのか、その理由を以下に詳しく解説していきます。

①機械設備の劣化や作業環境に悪影響

鋳物の加工時に発生する切粉は、パウダー状で非常に細かく舞いやすく工作機械の部品の隙間に入り込むと、目詰まりや摩耗などで故障や劣化の原因に繋がります。工作機械の短命化にもつながる恐れがあり、非常に危険です。

さらに、切粉は工作機械のみならず、工場内の作業現場にも悪影響を及ぼします。加工する他の製作物への付着も注意が必要となり、鋳物の加工時に発生する切粉を作業者が吸引することで、健康被害に発展する恐れもあります。そのため、鋳物の加工環境には知見に基づいた配慮が必要となるのです。

②材料ごとに製品品質にばらつきがある

鋳物の切削加工はあくまで二次加工ですので、製造された鋳物を加工します。鋳造という加工方法の特性上、鋳造を行う企業によって製品品質が異なり、ばらつきが発生するケースが多く、さらに同一企業内で製造していてもロットごとにも製品品質にばらつきが発生することがあります。また、補修として溶接が施されている支給材もあり、材質の硬さに不均一性が生じやすく、材料硬度が上がっている可能性もあることから加工が困難になることもあります。

支給材料の品質が不安定ですので、加工精度を満たすためには鋳物加工に関するノウハウ・知見に基づいた加工が必要になります。

③材料手配の手間がかかる

鋳物を調達含め行う場合には、鋳造会社の選定や品質管理まで、材料手配に管理工数がかかります。さらに、年々国内の鋳造会社が減少し、鋳造会社の海外移転に伴い、鋳物の供給先の確保自体が難しくなっていることもあります。少ない鋳造会社の中から供給先の選定を行う必要があるので、鋳物の手配に手間がかかってしまいます。

④専用治具製作に時間がかかる

鋳物へ切削加工を施す際、加工内容や形状が複雑な場合が多く、材料を固定するため専用の加工治具が必要になります。小ロット品であっても専用治具を製作しなければならないため、作業工数が増加し、製作に多くの時間がかかってしまうこともあります。

⑤鋳造不良による加工ロス

鋳物への加工最中に鋳巣・割れ等の鋳造不良が発覚した場合、製品として成り立ちません。それまでに費やした加工時間が無駄になり、大幅な歩留まり低下につながってしまう可能性があります。

『歩留まり』とは

製造業など生産全般において、原料や素材の投入量に対し、実際に得られた生産数量の割合のことです。また、歩留まりを百分率で示した数値を「歩留まり率」といいます。

例えば100個分の原料または素材を投入し、実際に利益につながった製品が80個、利益にならない欠陥品が20個である場合、歩留まり率は80%です。食品加工などの場合には、一般に原材料の重量から食品に使えない部分や加工で生じるロスを除き、製品になった量の割合を指すため、歩留まり率は100%にはなりません。

製造業にとって歩留まりは生産性や効率性の優劣を量る目安であり、企業の能力を示す重要なスペックです。しかし、実際の製造業では、生産した商品の数を把握することはできても、欠陥品の具体的な数を把握することは簡単ではありません。近年盛んな製造業のIoT化は、歩留まりの向上につながる改善活動の一環であるといえます。

キーエンス 製造現場で役立つFA用語辞典

鋳物は他の切削加工と比べ、比較的少ない工程で製作できることから大量生産に向いていますが、精度が求められる製品では二次加工・切削加工を行わなければいけません。

しかし以上の通り、鋳物の切削加工は豊富な経験・技術が必要であり、様々な要因を加味すると鋳物の切削加工を行うことは非常に難しいのが現実です。また、製品の材質や用途によっては、特殊な機械加工が必要になる場合もあり、さらに手間や工数がかかってしまいます。そのため、ノウハウや技術を有している鋳物加工業者に依頼することが重要です。

当社保有の工作機械のご紹介

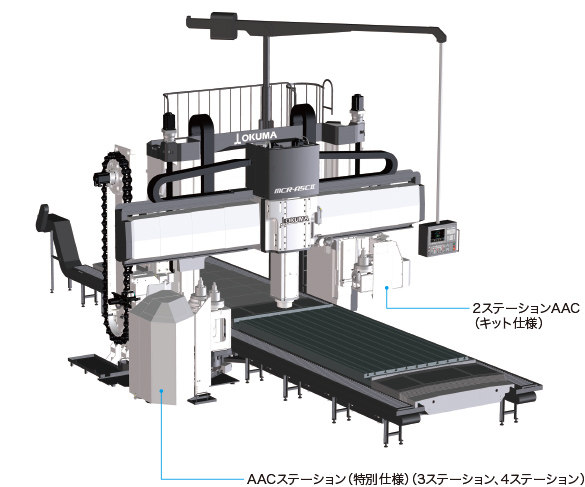

※引用元: 5面加工門形マシニングセンタ- オークマ株式会社様(弊社保有5面加工門形マシニングセンタ)

当社では、鋳物の大型部品の加工が可能な計3台の五面加工機(五面門型マシニングセンタ)を保有しております。特にオークマ製MCR-A5CⅡでは加工範囲が3,000W[mm]×5,000L[mm]×2,000H[mm]であり、大型加工かつ高精度な製品の提供が可能です。また、五面加工機の最大の特長である、段取り数の大幅な削減により工程の簡略化や人件費を抑えることで、工程の合理化・生産性向上による納期・コストダウンの提案も可能です。下記が当社保有の五面加工機(五面門型マシニングセンタ)のリストです。お気軽にお問合わせください。

| 型式 | 能力(単位:mm) | メーカー | 台数 |

|---|---|---|---|

| MCR-A5CⅡ | 3000W×5000L×2000H | オークマ株式会社 | 1 |

| M-VS25/20 | 2500W×5000L×2000H | 三菱重工業株式会社 | 1 |

| MPE-2140 | 2100W×4500L×1050H | 東芝機械株式会社(現:芝浦機械株式会社) | 1 |

当社における鋳物加工事例

当社では高精度な技術が求められるようなエネルギー産業分野や建設機械分野で使用される、大型加工、多品種少量の部品製作を行っており、得意としております。お気軽にご相談ください。

以下、当社にて実際に製作した鋳物加工事例をご紹介します。

1. 加工事例

鋳物加工とは? まとめ

本記事では、鋳物加工について鋳造の種類や鋳物の特徴・メリット、鋳物の切削加工の必要性について当社の設備・事例を交えてご紹介しました。

鋳物加工は、複雑な形状や大量生産が要求される多様な工業製品において、その価値を発揮し続けています。古代から現代に至るまで、技術の進歩と共に進化してきたこの伝統的な製造方法は、今日でも私たちの生活や産業に不可欠な役割を担っています。

当社ではこれまでに培ったノウハウと技術で、高品質・高精度な鋳物加工製品を製作しております。鋳物の切削加工に関するご依頼をご検討中の方は、お気軽に当社(株式会社 関根鉄工所)までご相談・お問い合わせください。

お問い合わせ

加工に関するご相談・お見積り依頼などお気軽にお問い合わせください