「旋盤加工の見積を出しても、納期も精度も合わない…」、「大型品や特殊形状品を加工できる会社が見つからない…」そんな悩みをお持ちではありませんか?

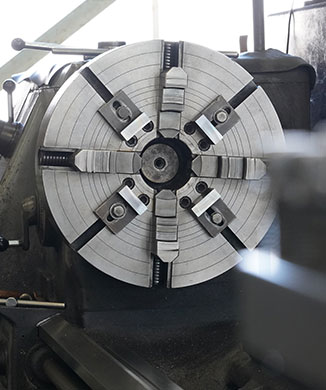

旋盤加工は、金属などの加工物(ワーク)を回転させて削る機械加工技術ですが、要求される精度やサイズ、材質、形状によって対応できる設備が限られるため、

信頼できる加工先を見つけるのが難しいケースも少なくありません。

特に、大型の丸物部品(円筒形状など)の製造は一定のニーズがある一方で、対応可能な設備を保有している企業は限られており、選定が難航しがちです。それは、大型設備の導入自体が企業にとって大きな経営判断となるからです。

株式会社関根鉄工所は、日立製作所で有名な茨城県日立市に立地し、プラント関連の部品製造等大物加工の実績も多く、φ1,000mmを超える大型部品の旋盤加工が可能なターニングセンタ(立旋盤)を複数保有している等、大から小サイズまで幅広い丸物加工を得意とするメーカーです。1個からの試作、小ロット、多品種対応、特殊材・半割加工への対応など柔軟な受託体制を整えております。

ステンレスやアルミ、鉄はもちろん、真鍮や銅など多様な材質にも対応可能。また、図面が無い状態からのご相談や、VEを意識した加工方法のご提案も承っております。

本記事では旋盤加工に関するお困りごとをお持ちのお客様に向けて、その基礎知識から、依頼前に確認しておきたいポイント、そして製作/依頼の流れまでを、専門メーカーの視点でわかりやすく説明いたします。実務で役立つ情報をしっかりとお届けしますので、ぜひ最後までご覧ください。

旋盤加工とは?基本の仕組みと種類(NC旋盤・汎用旋盤・大型ターニング)

旋盤加工とは、丸棒状の加工物(ワーク)を回転させ、バイトと呼ばれる工具で削る加工方法です。主に、円筒形状の部品や軸物などの加工に適しており、外径・内径・溝・テーパー・ネジ切りなど、さまざまな形状を高精度かつ滑らかな仕上がりで加工することが可能です。

加工対象となる材質は、鉄・ステンレス・アルミ・真鍮・銅・樹脂など多岐にわたり、サイズや形状、使用条件に応じて、最適な加工機や工程を選定する必要があります。回転対称の形状で高い寸法精度や滑らかな表面仕上げが求められる部品については、旋盤加工は最適な手段であり、他の工作機械ち比較して、高品質/高効率な加工が可能です。

旋盤加工にはいくつかの種類があり、目的や製品仕様によって以下のように使い分けられます。

汎用旋盤

汎用旋盤は、作業者が手動で操作するタイプの旋盤です。刃物(バイト)の位置を微調整しながら加工できるため、柔軟な対応が可能で、単品製作や試作、小ロット品の製作に適しています。突発的な仕様変更や、図面があいまいな場合でも、熟練作業者さえいれば、加工現場の判断で臨機応変に対応できる点が大きな特長です。反面、操作難易度は高く、寸法のばらつきを抑えるためには、熟練の技術と経験が求められることはネックです。寸法精度や再現性の面では、NC旋盤やターニングセンタに比べて制約もありますが、一方で技術者によっては、最新設備を超える加工を実現する場合もあり、特殊形状加工・短納期対応・小ロット生産等の場面で今もなお重宝されています。

NC旋盤(複合加工機)

NC旋盤(数値制御旋盤)は、あらかじめ作成したプログラムに従って、自動で加工を行う高性能な機械です。刃物の動きや送り速度を高精度で制御できるため、寸法公差や加工精度を安定して確保しやすく、中〜量産品の加工に非常に向いています。また、工程ごとにプログラムを切り替えることで、多様な製品にも対応可能です。段取り替えの作業時間が少ないことや、加工品質の均一性なども、製造現場での大きなメリットとなります。

また、NC旋盤に加えて複合加工機能を備えた複合NC旋盤もございます。旋削(旋盤加工)とフライス加工(ワークを固定して、回転する刃物で削る加工法)を一台で完結できるため、工程短縮やコスト低減が実現できます。複合旋盤であれば、穴加工・溝加工・ねじ切りなどの多工程部品や、複雑形状の丸物製品にも対応可能となり、精密部品やカスタム部品のニーズにも柔軟に応えることができます。

丸物製品と言っても様々ですが、主要製品として、フランジや回転装置の駆動軸、モータシャフト、ポンプ用のインペラシャフトなどがございます。

ターニングセンタ(立旋盤)

(引用)"Neoα-16EX", ターニングセンタ(X・Z・C)- 株式会社オーエム製作所様(弊社保有NCターニングセンタ)

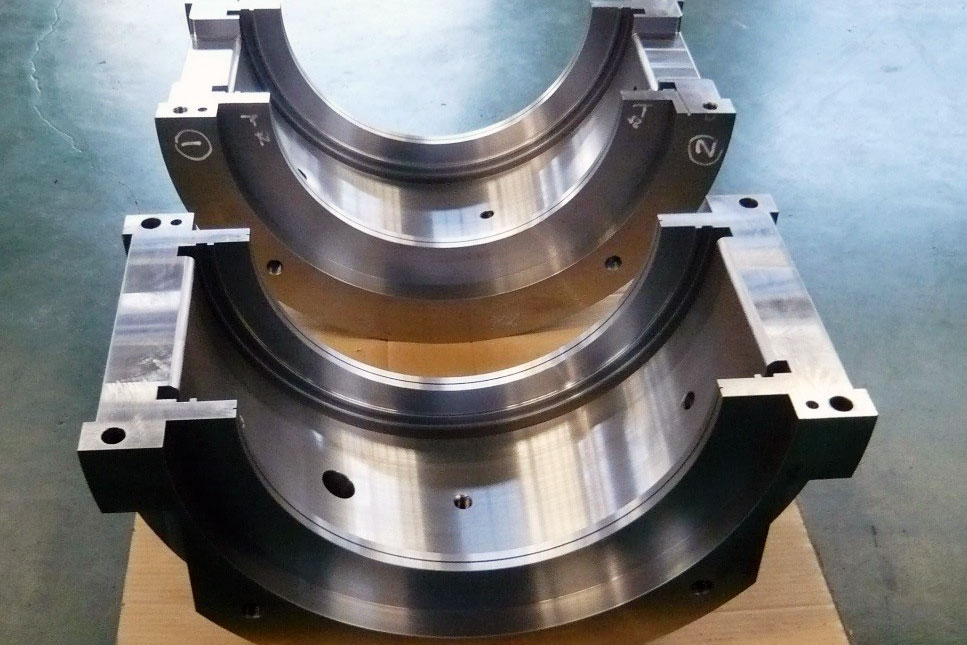

ターニングセンタは、NC制御による高機能な旋盤で、自動化された精密加工を可能にする設備です。その中でも特に「立旋盤(縦型旋盤)」は、重くて大きいワークの加工に適しています。関根鉄工所の主力設備の1つでもあり、φ1,000mmを超えるような大径の丸物部品の旋盤加工に多数の実績があります。

立旋盤は、加工物を水平に設置する横型旋盤とは異なり、ワークを縦方向に保持・回転させながら加工を行います。この構造により、重たいワークを自重で安定的に固定できるため、加工中の芯ブレや振動を抑えつつ、高精度な切削が可能になります。また、加工対象が大きくなるほど段取りが難しくなりますが、立旋盤ならクレーン搬入などにも対応しやすく、重量物の加工において大きなアドバンテージがあります。

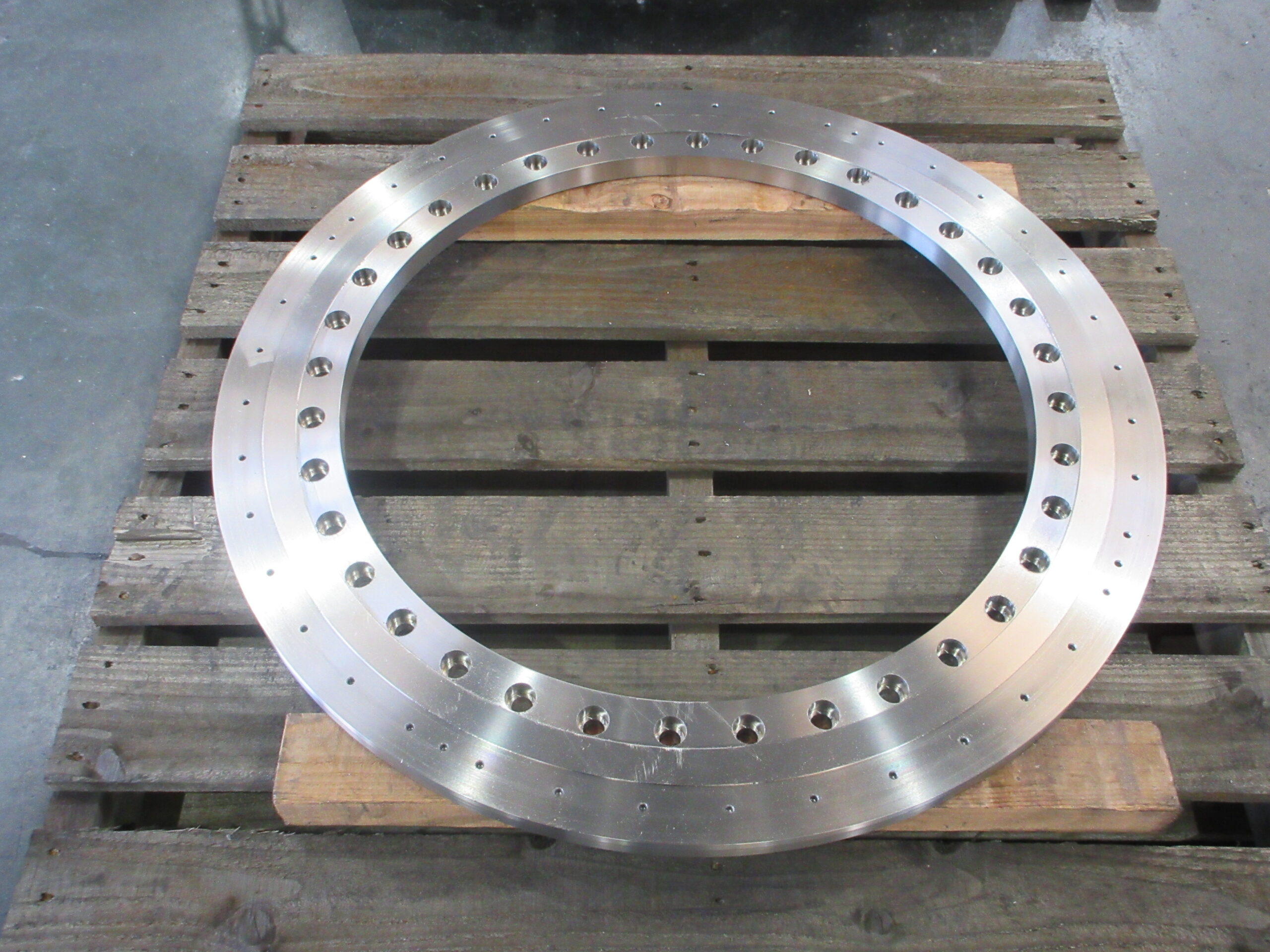

関根鉄工所では、こうした立旋盤・ターニングセンタを活用し、プラント関連機器のフランジやハウジング、カバー類などの大物部品、さらには大径シャフトのような部品の製作にも対応しています。多様な材質に対応可能で、図面をもとにした加工はもちろん、必要に応じて仕様のご相談やコストダウンを図る加工方法の提案も行っております。

ターニングセンタに関しては、別の記事にも仕組み等の紹介を行っておりますので、よろしければご参照ください。

関根鉄工所ではこれらの旋盤設備も基盤に、フライス加工を行うマシニングセンタや五面加工機を組み合わせ、1個からの試作、小ロット・多品種生産、特殊材対応まで、お客様の多様なご注文に柔軟にお応えしています。

旋盤加工メーカーを選ぶポイントと関根鉄工所の強み

旋盤加工を依頼する際、重要なのは「サイズや材質への対応力」だけではありません。いかに安定した品質と納期を実現できるか、また、用途や加工条件に応じた最適な提案ができるかといった、“製造対応力”そのものが問われます。

加工対象の形状や公差、使用環境、コスト要件などが複雑化する中で、どのような体制・設備・ノウハウを持つ加工メーカーを選ぶかによって、製品の完成度やプロジェクト全体の進行に大きな差が生まれることも少なくありません。

ここでは、旋盤加工メーカーを選定する際に重視すべき視点を紹介するとともに、そうした観点において実績を重ねてきた関根鉄工所の強みをあわせてご紹介いたします。

幅広い加工サイズ・材質への対応力

旋盤加工を依頼するうえでまず確認しておきたいのが、加工可能なサイズレンジと材質の対応力です。製品サイズが小さすぎたり、逆に大きすぎたりすることで対応不可となる加工会社も多く、また、材質によっては工具や切削条件の最適化が求められるため、どのような素材にどの程度まで対応できるかは重要な選定基準となります。

たとえばφ1,000mmを超えるような大型部品の旋盤加工や、銅・鋳物・樹脂など難削材への対応、サイズごとの最適な加工機選定ができる企業であれば、案件の自由度も高まり、加工品質も安定しやすくなります。

関根鉄工所では、ターニングセンタやNC旋盤、複合NC旋盤といった複数の設備を活用し、φ1,000mm超の大径部品から300mm以下の精密部品まで幅広く対応。また、ステンレス(SUS304・SUS303・SUS316)やアルミ(A5052/A6061)、鉄(SS400/S45C)に加え、耐熱合金や真鍮、銅など、多種多様な材質での加工実績があります。素材特性を考慮した工程設計や工具選定、VE提案も含めて総合的にサポートできる体制が整っています。

小ロット・多品種対応と柔軟な生産体制

旋盤加工メーカーを選ぶ際に、多品種小ロットや試作対応が可能かどうかも重要なポイントです。とくに近年では、量産前の1個限りの試作や、少量ながら複数品目の加工依頼といった要望が増加しています。こうしたニーズに柔軟に対応できるかどうかは、設備だけでなく、社内の体制や作業者の技量にも左右される部分です。

たとえば、汎用旋盤での臨機応変な1点もの対応や、NC旋盤による安定したリピート加工などを組み合わせられる企業であれば、設計段階から量産までの移行もスムーズに進められます。また、短納期対応が求められる現場では、段取り替えや生産調整の柔軟性も評価対象となります。

関根鉄工所では、1個からの試作・小ロット・多品種対応を強みとしており、製品の数量・形状・納期条件に応じて、汎用旋盤・NC旋盤・複合NC旋盤・立旋盤などから最適な設備を選定。熟練作業者による1点もの対応から、NCによる再現性重視の連続加工まで、多様なニーズに対応できる体制が整っています。短納期での緊急案件にも柔軟に対応しており、試作から量産までの一貫対応を求めるお客様から高く評価されています。

図面がなくても相談可能な“提案力”

旋盤加工メーカーを選ぶ際、「図面支給が前提」という企業も多いなかで、図面がない状態からでも相談に応じてくれるかどうかは、調達や開発の現場では大きな判断ポイントになります。とくに、設計初期段階や改造案件、現物合わせなどの場合、加工先との柔軟な打ち合わせが必要になるケースも少なくありません。

また、完成図面がある場合でも、コストや納期を重視するうえでは、VE(バリューエンジニアリング)や工程簡略化の視点から提案ができるかどうかが、最終的なQCDバランスに直結します。仕様通りに加工するだけでなく、「どうすればもっと良くできるか」という提案力を持つ企業こそ、真に信頼できる製造パートナーといえます。

関根鉄工所では、図面が無い状態からのご相談にも対応しており、用途・機能・取付条件などの情報をヒアリングした上で、形状提案や加工方法の設計支援を行うことが可能です。図面支給の場合でも、VEの視点から、材質変更・溝や段差形状の簡略化・加工工程の見直しといった提案を通じて、コストダウンや納期短縮を図るご支援をしています。

単なる“加工請負”にとどまらず、仕様設計段階から相談できる旋盤加工メーカーとして、多くのお客様から高い信頼をいただいています。

安定した品質と検査体制

旋盤加工メーカーを選定する際には、加工精度そのものはもちろんのこと、検査体制や品質管理がどれだけ社内に整備されているかも重要な判断基準となります。とくに寸法公差や幾何公差が厳しい精密部品、重要な機械構成部品などでは、出荷前の検査や記録の提出体制が信頼性に直結します。

たとえば、「ノギスでの寸法検査のみ」なのか、「マイクロメータ・シリンダゲージ・粗さ計・三次元測定機」などの多段階での精度確認が可能なのか。また、検査成績書やロットトレーサビリティの提出ができるのかどうかは、品質保証の観点で企業選びの大きな分かれ目になります。

関根鉄工所では、社内にて全製品に対して寸法検査・外観検査を実施しており、ノギス・マイクロメータ・シリンダゲージ・粗さ計・三次元測定機などの各種測定器を用いた精密なチェックを徹底しています。図面公差に基づいた実測データの記録、必要に応じた検査成績書の発行や品質管理表の添付、ロット管理にも対応しており、信頼性が求められる製品群でも安心してご依頼いただけます。

社内で対応が難しい三次元測定等については外部検査機関や近隣協力企業との連携体制も整えており、製品精度と検査品質の両面で高い信頼を獲得しています。

このように、旋盤加工メーカーを選ぶ際には、対応可能なサイズ・材質の幅、柔軟な生産体制、図面がない状態からの相談対応、そして安定した検査体制といった、さまざまな視点から総合的に判断することが重要です。

関根鉄工所では、これらのポイントすべてにおいて、豊富な実績と柔軟な対応力を兼ね備えています。

単なる加工だけにとどまらず、“設計・試作から品質保証まで一貫して信頼できるパートナー”として、多くのお客様の課題解決に貢献しています。

お問い合わせ

旋盤加工に関するご相談・無料見積りに対応しています。お気軽にお問い合わせください

どんな材質・サイズ・形状に対応できるのか?

旋盤加工では、素材の種類によって切削性・加工精度・工具摩耗の度合いが大きく異なるため、依頼先がどの材質まで対応できるかは重要な確認ポイントのひとつです。

ここでは、当社の主な加工対応素材を中心に、材質の種類や特性を考慮した最適な加工方法・工具条件の選定方法を紹介します。加工品質と効率を向上させるためのヒントにもなればと思います。

加工対応可能な材質一覧

- ステンレス鋼( SUS 304 / SUS303 / SUS316など)

耐食性と強度に優れた素材で、食品機械・医療機器・プラント部品などで広く使用されます。

ただし、切削時に熱がこもりやすく、加工硬化を起こしやすいため、工具の摩耗や仕上げ面の荒れに注意が必要です。

当社では、低速・低送り条件や高剛性な工具の採用、冷却制御などを工夫し、滑らかで安定した切削品質を確保しています。SUS304のような標準材だけでなく、被削性に優れたSUS303や高耐食性のSUS316にも対応しています。

- アルミニウム合金(A5052/A6061など)

軽量で耐食性に優れ、装置の外装カバーやフレーム、機構部品などに多く用いられる材質です。加工性が高い反面、柔らかさゆえの変形やビビリ、バリの発生などが課題となります。

当社では、加工熱による寸法変化を最小限に抑える切削条件の選定や、バリ処理までを見据えた加工設計により、高精度かつ美しい仕上げを実現しています。

- 真鍮・銅(C3604/C1100など)

電気・熱伝導性に優れ、電装部品・継手・ヒートシンク・接点部などに使用される素材です。切削性は良好ですが、柔らかいため加工面に傷がつきやすいことや、工具との反応による溶着に注意が必要です。

関根鉄工所では、刃先形状やコーティングを適切に選定し、表面仕上げや工具寿命を両立させた加工を行っています。

- 鉄・鋼材(SS400/S45C/SCMなど)

構造用鋼として最も汎用的に使用される素材群で、装置フレーム・支持部品・軸受まわりなどに幅広く使用されます。中炭素鋼(S45C)や合金鋼(SCM)などは、熱処理や焼き入れとの組み合わせも考慮が必要です。

当社では、粗加工・仕上げ加工の工程分けや、焼入れ前後の寸法補正などにも対応しており、調質材などへの対応経験も豊富です。

- 鋳物(FC/FCD/特殊鋳鉄など)材

鋳物は、溶かした金属を型に流し込んで成形される素材で、複雑な形状や肉厚差がある部品にも対応できるため、産業機械やプラント設備などの構造部材として多く使用されます。

ただし、素材そのものに内部欠陥や硬さのばらつきがあることがあり、切削時の工具摩耗や寸法の安定性に配慮が必要です。

関根鉄工所では、FC(ねずみ鋳鉄)やFCD(ダクタイル鋳鉄)などの鋳物材にも対応しており、加工経験のあるワーク形状や工程ノウハウも豊富です。主にカバー・ブラケット・ケース類など、大型で複雑な構造を持つ部品に多く対応実績があります。

- 難削材・超硬材(インコネル/ハステロイ/超硬合金など)

航空宇宙・原子力・医療機器分野などで使用される耐熱合金・難削材・超硬材は、一般材料と比べて切削抵抗が非常に高く、工具摩耗・加工熱・寸法変化などの制御が非常に難しい素材群です。

関根鉄工所では、適切な工具選定・切削条件・冷却制御・工程分割などを駆使して、難削材や超硬材にも対応しており、これらの素材を使用した高付加価値部品の加工実績もございます。

とくに、インコネルやハステロイ、超硬合金といった高強度材料への対応は、他社では対応が難しいケースもある中で、図面条件をヒアリングしながら加工方法の最適化をご提案しています。

加工可能なサイズ範囲

旋盤加工を依頼する際、「このサイズのワークに対応できるのか?」という点は、加工可否を左右する大きな判断基準になります。とくに大径の丸物部品や、長さのあるシャフト形状は、対応できる企業や設備が限られるため、事前の確認が重要です。

まずは、丸物部品の外径・長さによる一般的な区分を紹介します。

| 区分 | 外径の目安 | 長さ(全長)の目安 | 主な加工品目 | 主な使用設備 |

|---|---|---|---|---|

| 小物品 | φ10~100[mm] | ~300mm程度 | 小径シャフト、スリーブ、スペーサー、ピン類 | NC旋盤、小型汎用旋盤、自動盤 |

| 中物品 | φ100~300[mm] | 300~1000[mm]程度 | フランジ、軸受、ボス、ロール、ケース部品など | NC旋盤、複合旋盤、横型汎用旋盤 |

| 大物品 | φ300~600[mm] | 1000~2000[mm]程度 | ハウジング、厚肉フランジ、クラッチドラムなど | 中型立旋盤、ターニングセンタ |

| 大径長尺丸物 | φ600~1000[mm] | 2000~3000[mm]程度 | 回転軸、ロッド、配管フランジ、圧力容器カバーなど | 大型立旋盤、長尺NC旋盤、複合加工機 |

| 超大型品 | φ1000[mm]~ | 3000[mm]~ | プラント部品、大型シャフト、圧力容器用端面部など | 正面盤付立旋盤、大型専用設備、五面加工機併用 |

この表のように、丸物部品は外径や全長によって「小物~超大型品」まで分類され、それぞれに適した加工設備が異なります。一方で、関根鉄工所の対応可能サイズについても紹介します。

- 外径:φ1,000mm超の大径丸物にも対応

関根鉄工所では、φ1,000mmを超える大径部品の旋盤加工に対応可能な立旋盤(ターニングセンタ)を複数保有しています。このため、一般的な「大径長尺丸物」や「超大型品」に該当するサイズ帯のフランジ、ハウジング、カバー、厚肉リングなども加工対象としています。

また、φ100〜800mmの中物・大物サイズについても、複合旋盤や横型NC旋盤を使い分けることで、中〜大径部品を一貫して対応できる体制を整えています。

- 長さ:最大2,100mm程度までの中長尺品に対応

長さ方向では、芯間2,100mmまでの旋盤を保有しており、これまでにモーターシャフト・ロール軸・支持バーなどの2m級中長尺ワークの加工実績があります。

一般的な「中物品」〜「大物品」の範囲はもちろん、ワーク重量や段取り条件に応じて、2,000mm超の長尺加工にも柔軟に対応可能です。なお、3,000mm以上の超長尺ワークについては、まずはご相談からスタートさせて頂いております。

- 重量物の製造/搬入にも対応:万全なクレーン、付帯設備の準備有り

大物や重量ワークの加工においては、クレーン搬入対応の加工エリアや正面盤を活用した安全な固定体制を構築しています。さらに、不定形ワークや偏芯部品に対しても、専用治具を組み合わせることで、芯ブレ・振動を抑えた安定加工が可能です。

関根鉄工所では、φ1,000mmを超える大径部品から、長さ2,000mm超の中長尺品まで対応可能な設備と実績を有しており、丸物部品における広いサイズレンジでの旋盤加工に柔軟に対応できる体制を整えています。

ワークの外径や長さ、重量、形状によって最適な加工方法は異なりますが、図面をもとに最適な段取りや工程を提案いたしますので、「サイズ的に加工できるか不安…」といったケースでも、ぜひお気軽にご相談ください。

対応可能な形状と加工への考え方

旋盤加工においては、単に「丸物」というだけでなく、ワークの形状や構造によって加工方法や設備選定が大きく異なります。

ここでは、関根鉄工所が対応している主な形状や、形状ごとに求められる配慮についてご紹介します。

- フランジ・リング形状部品

パイプラインや装置の接続部に多用されるフランジやリング形状は、旋盤加工において加工頻度が高い製品の一つです。内径・外径の寸法精度だけでなく、同軸度・直角度・平面度などの形状公差が求められるケースが多く、加工条件の最適化が重要になります。

場合によっては、段付き構造やボルト穴用の座グリ加工、V溝やOリング溝などの追加要素を含むものもあり、溝形状や端面加工の工程を含めた段取り計画が必要です。関根鉄工所では、立旋盤や複合旋盤、五面加工機を使い分けることで、これらの高精度要求を安定して実現できる体制を整えています。

- 円筒・軸物・段付き形状

回転装置や搬送機構などに用いられるパイプ・シャフト類は、外径の円筒精度だけでなく、軸方向の段差・テーパー・キー溝など、複雑な構造を伴うことが一般的です。特に長さが1,000mmを超えるような中長尺シャフトでは、芯ブレやビビり(振動)を抑える段取り技術が重要となります。

関根鉄工所では、芯間2,100mmまで対応可能なNC旋盤により、段付き・偏芯形状の長尺シャフトにも対応可能で、ワークの固定方法や工具逃げの工夫なども含めたノウハウを有しています。また、サイズの制限はありますが複合旋盤を活用することで、端面・軸方向の追加工を1台で効率的に行うこともできます。

- 不定形・特殊仕様の丸物形状

標準的な軸物・リングではない「偏芯構造」や「部分的にしか丸くない形状」など、図面だけでは加工のしやすさが判断しづらい特殊形状に対しても、関根鉄工所では図面と目的をヒアリングしながら、柔軟な加工対応を行っています。

必要に応じて仮想芯出しや治具製作を行いながら、手動加工とNC旋盤による旋削加工、さらに五面加工機を活用したフライス・端面加工などを組み合わせることで、複雑形状の要求精度にも対応します。

特に、偏芯部を含むハウジング形状や、加工基準が定まりにくい丸物においては、旋盤加工+門型マシニングセンタ(五面加工機)の併用による段取り設計が効果的です。

また、「加工方法が分からない」といった段階からでもご相談いただける体制を整えており、実現可能性の検討からVE提案、工程分割やコスト低減の検討まで幅広く対応しています。

当社は旋盤加工に明確な強みを持ち、様々な丸物の製造実績を有しております。また、五面加工機やマシニングセンタ、製缶溶接を用いた複雑形状品等の製造実績もございます。当社の製品実績の一部は本サイト内に掲載しており、随時追加も行っておりますので、ご興味をお持ち頂けた場合には、ぜひご参照ください。

旋盤加工をスムーズに依頼するために、事前に整理すべきこと

旋盤加工の見積や依頼をスムーズに行うためには、依頼者側で「どのような情報を提供すれば良いのか」を整理しておくことが大切です。図面の不備や仕様のあいまいさが原因で、納期遅延や追加費用の発生といったトラブルにつながることもあるため、加工会社との情報共有は重要な工程のひとつと言えるでしょう。

ここでは、旋盤加工を初めて依頼される方や、社内図面が簡略化されているケースでも役立つように、事前に確認・整理しておきたい代表的なポイントを4つにまとめてご紹介します。

図面の有無と精度の確認

旋盤加工を依頼する際、最も重要となるのが「図面の有無」と「仕様の明記」です。図面がしっかりしていれば、加工会社は要求寸法や公差を的確に把握でき、加工方法・工程・使用設備・納期の見積もスムーズに進みます。

一方、図面がないケースも数多くございます。当社も対応させて頂いているケースも多いですが、その際にも少なくとも以下のような情報があると、円滑なやり取りが可能になります。(また、多くのメーカーからヒアリングされる項目であるとも言えます)

- 完成品のサイズ(外径・長さ・肉厚など)

- 必要な寸法公差(あるいは、一般公差で良いか)

- 使用用途や取付箇所(許容精度の判断材料になる)

- 材質(例:S45C、SUS304、A5052などの具体的な材料名)

- 数量(1個だけか、小ロットか、量産想定か)

- 表面処理の有無(メッキ・塗装など)

- 特殊な要件(偏芯加工、溶接部品、焼入れが必要など)

また、旋盤加工では 丸物形状が基本となるため、製品の「どの部分が円筒か」「どこが基準軸になるのか」なども重要です。図面が無い場合でも、現物写真や手書きスケッチ、CADファイルなどがあれば、意思疎通がしやすくなります。

さらに「仕上げ表面の状態」や「検査方法」など、完成品の用途に応じて要求される条件が変わるため、可能な範囲で詳細な情報を準備しておくことで、見積や加工品質にブレが生じにくくなります。

材質や熱処理・表面処理の有無

旋盤加工では、「材質」によって切削性・摩耗性・熱伝導率などが大きく異なるため、事前にどの材料を使うかを明確にすることがとても重要です。一般的な鉄(SS400やS45C)、ステンレス(SUS304/SUS316など)、アルミ(A5052/A6061)、真鍮や銅といった素材だけでなく、近年ではインコネルやハステロイなどの難削材、焼入れ済み材、さらにはFC/FCDといった鋳物材など、材質の種類は多岐にわたります。

材質を明示することで、加工会社は最適な工具・切削条件・工程を見極めることができ、加工精度や工具寿命、仕上げ品質を安定させやすくなります。一方で、材料の調達や納期にも影響するため、正式な材質記号(例:S45Cではなく「鉄」など曖昧な記載を避ける)での提示が望まれます。

また、焼入れ・調質・焼鈍などの「熱処理」が必要かどうか、メッキ・塗装・黒染め・ショットブラストなどの「表面処理」を仕上げに含むのかどうかも、加工の段階で事前に共有しておくべき重要ポイントです。

これらは最終寸法に影響を及ぼすこともあり、「仕上げ前に一度中間検査が必要」などの工程上の制約にもつながります。たとえば、クロムメッキを行う場合は膜厚が増す前提で寸法を設定する必要があるため、見積時点での指示が加工精度とコスト算出の両面にとって極めて重要になります。

関根鉄工所でも、素材ごとの最適な加工条件や治具構成、工具選定のノウハウを活かして、材料手配〜熱処理/表面処理までを含めたトータルでのご相談を承っており、図面・仕様に基づいた工程最適化のご提案が可能です。

公差・精度の設定と指示、注意点

旋盤加工において、寸法公差や幾何公差の設定は、加工の難易度とコストに大きな影響を与える要素です。発注者側が何気なく設定した数値でも、実際の加工では工具摩耗・熱変形・ワークの反りなど多くの要素が絡むため、過剰品質にならないようにする視点がとても大切です。

たとえば、以下のような条件は注意が必要です。

- H7公差や±0.01mmのような厳しい寸法指示

一般的な旋盤加工で±0.01mm以内の寸法精度を安定して出すためには、機械精度・加工条件・測定器の制度管理すべてが高い水準で求められます。特に、材質が軟らかいアルミや真鍮だと、加工熱による膨張や、クランプの圧力だけでも寸法が変動することがあります。

- 真円度・同軸度・直角度などの幾何公差

単なる寸法公差以上に難しいのが、幾何公差の管理です。特にシャフトとフランジの一体加工などでは、「軸と端面の直角度(∠)」や「軸芯と外径の同軸度(⌾)」が製品機能に直結する重要な公差となります。

これらの公差を安定的に管理するには、「芯押し台の精度」「治具によるクランプ精度」「仕上げ切削時の工具姿勢」など、多くの要素が絡みます。

- 不要な高精度指示によるコスト増

たとえば「全箇所 ±0.01mmで」といった図面は、加工側からすると“どこまで精度を出すべきか判断が難しい”という問題があり、全体的に加工・検査工数が増えてしまうことがあります。

そこで、使用箇所や機能に応じて「ここだけは厳密に」「この箇所は±0.1でOK」などの優先順位付きの精度指示があると、コストも納期も大幅に最適化できます。

関根鉄工所では、図面やヒアリングの内容から、「どの部分にどれだけの精度が必要か」を判断し、必要に応じて精度とコストの最適バランスを提案するVE対応も行っています。「どこまでの精度が必要か不安」という場合も、お気軽にご相談いただければ、使用環境や取付条件をもとに適切な仕様提案が可能です。

その他、加工前に決めておくべきこと

旋盤加工を依頼する際には、図面や材質だけでなく、加工会社とのやり取りを円滑に進めるための実務的な項目も事前に必ず整理しておくべきです。上記の内容と重複するものもありますが、以下の内容は、見積や納期、品質面でのすれ違いを防ぐうえで、非常に大きな意味を持ちます。

- 数量と納期希望(目安でもOK)

「試作で1個だけ」なのか、「小ロットで毎月リピート」なのか、「来週中に1回納品したい」なのかによって、段取り・機械選定・工程設計が大きく変わります。

納期については“希望時期”の伝達で構いませんが、「〇月〇日納品希望」や「〇営業日以内が理想」など、加工会社が工程調整をしやすくなるような情報があると非常に助かります。

- 材料支給か、加工会社による手配か

材料を支給するのか、加工会社に手配を依頼するのかは、見積額や納期、在庫可否にも直結するため、初期段階での意思表示が望ましいです。たとえば「A5052 φ100丸棒×300mmを手配してほしい」といった指定があれば、手配リードタイムや相場変動も加味して価格見積を出すことができます。

一方、材料支給の場合は、支給材の余裕寸法や支給日程の確認も必要です。

- 検査内容と成績書の有無

加工品の用途によっては、寸法精度や形状の安定性がとても重要になります。そのため、どのような検査体制を持っているか、検査成績書の提出が可能かといった点は、加工メーカー選定時の大きな判断材料になります。

旋盤加工では、以下のようなポイントに対する検査が求められることが多いです:

- 指定された外径・内径・全長などの寸法公差

- 真円度や円筒度などの幾何公差

- 表面粗さ(Ra値など)の仕上げ品質

- 量産・ロット品における再現性・安定性

- 材料証明書、熱処理証明書、メッキ証明書などの添付書類

関根鉄工所では、要求品質が高いプラント業界への部品製造実績も豊富であるため、高水準の品質管理体制を整えております。特に、表面粗さ測定器や表面温度計、三次元測定機、マイクロメータ・シリンダーゲージ当の基礎検査機器は取り揃えるとともにメンテナンスも適切に行っております。もちろん、各種検査成績書の発行も可能であり、高い品質基準を求めるお客様のニーズに対しても柔軟かつ確実に対応できる体制を整えております。

このように、図面・材質・公差以外にも、「数量・納期・材料手配・検査内容」といった実務上の諸条件を事前に整理しておくことで、加工会社とのやり取りが格段にスムーズになります。一方で、多くのサプライヤー企業が必要事項はヒアリングしている場合も多く、関根鉄工所も、細かい条件をヒアリングした上で、最適な加工条件や工程提案を心掛けております。

したがって、「何を伝えてよいかわからない…」という場合も、まずは相談という形で問題がないケースが多いですが、抜け漏れが起きてしまう場合も想定されるため、ぜひ、上記のチェックポイントには注意して、依頼先の検討を行って頂くことをオススメします。

旋盤加工を依頼したあとの流れは?当社の対応フローをご紹介

旋盤加工の依頼を検討する中で、「どのように話が進むのか」「納品まではどんなステップなのか」を気にされる方も多くいらっしゃいます。特に、図面の有無や仕様の曖昧さの状況によっては、「ちゃんと伝わるか心配…」、「このメーカーは信頼できそうだろうか...?」という悩みを持たれる方もいらっしゃると思います。

関根鉄工所では、初回のご相談から納品まで、お客様のご要望を正確にカタチにするための体制を整えております。ここでは、実際に旋盤加工の依頼をいただいた際の対応フローを、5つのステップでご紹介いたします。

お問い合わせ・図面や仕様の確認

Webフォーム・電話・メールなどでご相談いただけます。加工目的やサイズ、数量、納期など必須情報については当社からも積極的にヒアリングいたします。図面が無い場合も、用途や参考写真、CADファイル、スケッチ等をもとに仕様を擦り合わせし、対応が可能です。

お見積・仕様提案

用途・使用環境・加工方法・材質・公差・工程などの情報をもとに、VE(コスト最適化)も含めたお見積りと提案を行います。必要に応じて、量産を見越した工法の提案をさせて頂く事や、図面修正等には柔軟に対応可能です。

ご発注・工程設計

仕様にご納得いただけましたら、正式にご発注をいただき、材料手配や段取り設計、治具の準備などを行います。材料支給・当社手配のいずれにも対応可能です。

加工・検査

実際に旋盤加工(立旋盤・NC旋盤・複合旋盤など)による部品加工に入ります。必要に応じて、数物の試作検査対応にも対応可能です。完成した製品には、三次元測定機をはじめとする各種検査機器を用いて寸法・幾何公差・表面粗さ等の検査を実施。、必要に応じて検査成績書や各種証明書を添付します。

納品・アフターフォロー

検査完了後、ご指定場所への納品対応(梱包・配送)を行います。その後も追加加工や類似品の再依頼など、継続的な対応も可能です。リピート品はデータ保管により工程短縮・納期短縮にも対応します。

関根鉄工所では、初回の図面相談から納品後のフォローまで、「わかりやすく、スムーズな依頼体験」を重視しております。「加工方法が分からない」「こんな形状でもできる?」「コスト・納期が厳しいかもしれない」といったご相談にも対応しておりますので、まずはお気軽にお問い合わせください。

旋盤加工の依頼先でお悩みの方へ。まずはお気軽にご相談ください

旋盤加工は、材質・サイズ・形状・精度・数量などの条件によって、最適な設備や対応力を持つ加工会社を見極める必要がある分野です。特に、大型の丸物部品や、複雑な形状を持つ部品、高精度な寸法・公差が求められる製品では、加工ノウハウと実績のあるメーカーへの依頼が成功の鍵を握ります。

株式会社関根鉄工所では、φ1,000mmを超える大型立旋盤や複合NC旋盤、五面加工機などの設備を活かし、1個からの試作・小ロット生産・特殊材対応まで、幅広い旋盤加工ニーズに対応しています。さらに、図面の有無や材料支給の可否、検査成績書の提出など、実務面での柔軟な体制も整えております。

「図面があいまいでも相談できるだろうか…」「この精度・公差でも対応してもらえる?」「材料や表面処理も含めて手配してほしい」そんなお悩みに対しても、関根鉄工所ではヒアリング~提案~加工~検査まで、丁寧かつスピーディにご対応いたします。

まずはお客様のご要望・お困りごとを、お気軽にご相談ください。長年の実績と確かな技術力で、最適な旋盤加工をご提案いたします。

お問い合わせ

旋盤加工に関するご相談・無料見積りに対応しています。お気軽にお問い合わせください